i vantaggi delle prove funzionali custom

Intervista a Federico Brunelli Garuti - Responsabile CPFTEC EUROLAB

I Vantaggi delle Prove Funzionali Custom

Abbiamo intervistato Federico Brunelli Garuti, Responsabile del reparto CPF, per chiedergli di approfondire la funzione del Centro Prove Funzionali di TEC Eurolab e quali vantaggi può trarre il cliente dall’esecuzione di prove customizzate sui suoi prodotti.

TEC Eurolab ha strutturato un gruppo operativo dedicato alla realizzazione di prove funzionali su componenti reali. A quali esigenze dei clienti risponde questo servizio?

La nostra area dedicata alla realizzazione di prove e test rig custom si propone di affiancare il cliente nello sviluppo di test non standardizzati o che seguono dei capitolati di prova proprietari, con esigenze di test che mirano a validare il reale funzionamento del componente o dell’assieme. Questo servizio viene sempre più richiesto nelle fasi di ingegnerizzazione e di ricerca e sviluppo delle aziende sia per lo studio del prototipo, sia dal punto di vista della validazione di componenti, anche di geometria complessa, laddove non si disponga delle attrezzature per eseguire il test. L’idea è quella di realizzare un banco prova, o test rig in gergo tecnico, ad hoc per il componente e non di adattare il componente alla macchina di prova, come normalmente fatto. Questo dà la possibilità di studiare il comportamento del componente in condizioni molto simili a quelle che si troverà ad affrontare durante la sua vita d’uso. Il vantaggio che TEC Eurolab può portare al cliente è rapidità, flessibilità di approntamento di soluzioni di prova che, se realizzate caso per caso dal singolo cliente, richiederebbero investimenti e tempi ben più considerevoli. Diciamo che il nostro intento è offrire un servizio di “customizzazione di massa” del testing, un po’ come mirano a fare le tecnologie di additive manufacturing nelle produzioni industriali.

A chi si rivolge questo tipo di servizio? Viene richiesto da aziende di settori specifici o trova interesse in vari ambiti industriali? Con quali figure all’interno delle aziende dialogate maggiormente?

Lavoriamo con aziende di vari settori industriali. In particolar modo, ci rivolgiamo ai clienti aerospace, automotive, biomedicale, del settore meccatronico e della componentistica meccanica industriale o comunque a tutte quelle aziende che hanno bisogno di testare componentistica o sottoassiemi complessi. Possiamo dire che le aziende con cui operiamo sono sempre fortemente improntate all’innovazione e ad avere un approccio prototipale e “veloce” allo sviluppo dei propri prodotti. Come dicevo prima, questo servizio è particolarmente utile per il personale che opera all’interno dell’area di ricerca e sviluppo, perché dà loro la possibilità di poter valutare velocemente prototipi di componenti o assiemi e, ad esempio, di fare confronti fra diversi fornitori prima di valutare un acquisto continuativo o prima di consolidare un processo produttivo o di assemblaggio. Diventa inoltre possibile verificare se il componente risponde realmente a quanto previsto dalle simulazioni e quindi valutare quali potranno essere le reali prestazioni del prodotto ed individuare possibili punti critici con largo anticipo, correggerli ed iterare l’analisi per arrivare a convergere verso una soluzione ottimale.

Potresti descrivere il processo di prova nel suo complesso? Ovvero, quali sono le fasi di una ipotetica attività sperimentale di questo tipo?

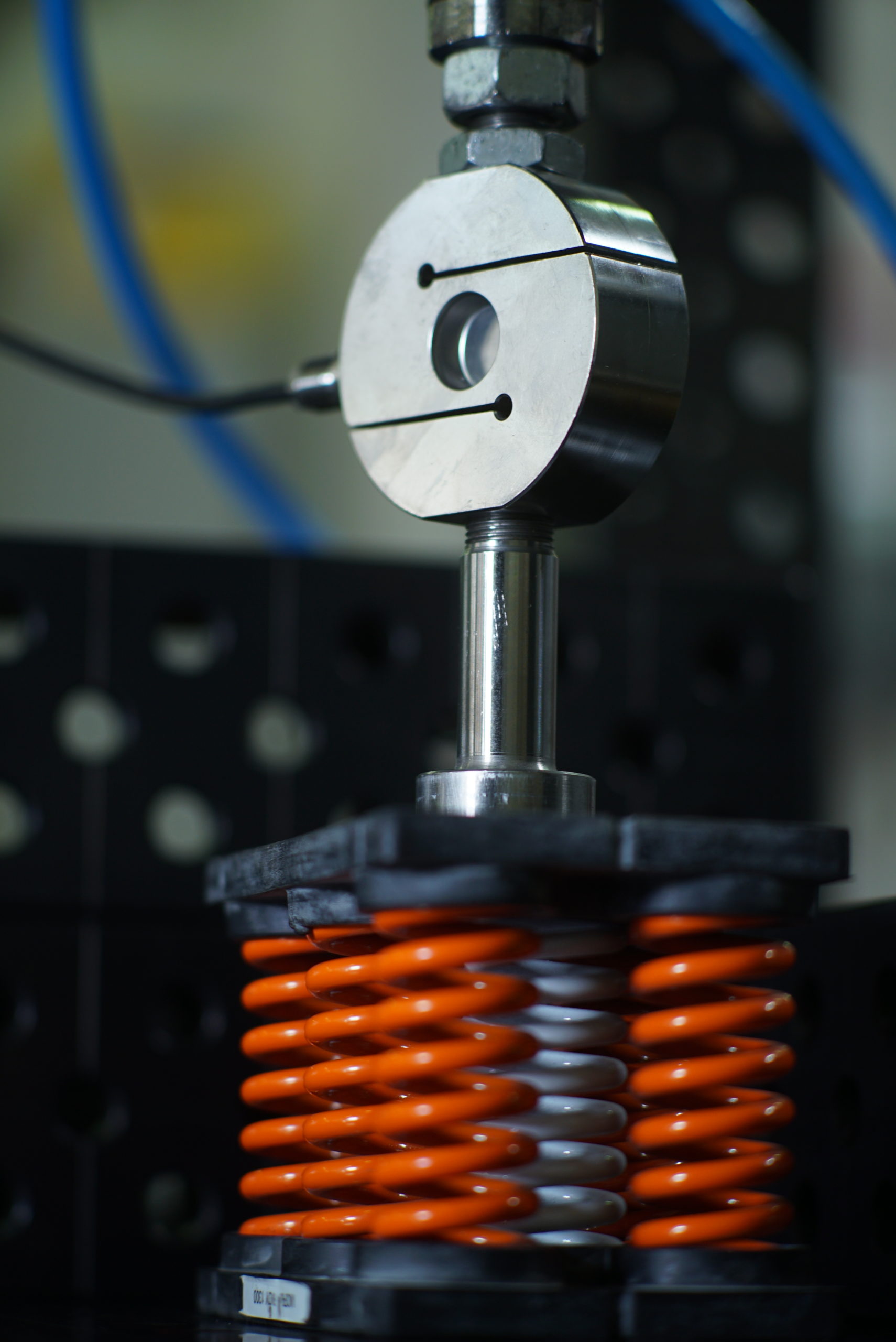

In generale, si organizza un primo confronto con il cliente per capire esattamente quali sono gli obiettivi, l’applicazione e quali sono le sollecitazioni che il componente dovrà sostenere. Questa prima fase è fondamentale per andare a definire puntualmente quali devono essere gli aspetti principali del test. Una volta definito il perimetro sperimentale del test si passa ad una fase progettuale vera e propria, in cui i tecnici e gli ingegneri del reparto studiano la conformazione del banco da implementare per la prova, quali sono le attrezzature e la sensoristica più idonee da utilizzare. Progettano anche gli accessori customizzati per poter interfacciare il componente al banco e a tutti i sistemi di attuazione; segue poi la realizzazione degli accessori progettatati, che possono essere realizzati o tramite l’officina interna di TEC Eurolab o tramite prototipazione additiva in tecnopolimero, soprattutto quando si ha elevata complessità geometrica e tempi contingentati. Si procede quindi con il montaggio di tutte le parti necessarie su uno dei vari banchi modulari, che costituiscono lo “scheletro”, il framework di base di tutti i set-up di prova che andiamo a realizzare. Terminato il montaggio, segue una fase di commissioning per valutare se quanto realizzato e montato rispetta la caratteristiche delineate a progetto e quindi se il sistema è in grado di riprodurre le sollecitazioni che all’inizio avevamo ipotizzato in fase di definizione della prova. Si programmano inoltre i sistemi di controllo, le automazioni, i sistemi di acquisizione e si impostano tutti i parametri di prova necessari.

Tutte queste fasi avvengono sempre comunicando continuativamente con il cliente e confrontandosi, spesso su base giornaliera, creando di fatto un team esteso tra TEC Eurolab ed il cliente stesso. Possiamo dire che, in questa fase, lavoriamo come se fossimo un vero e proprio distaccamento dell’azienda cliente. Tutte le attività sono svolte da personale tecnico specializzato e di esperienza, che monitora le prove, verificando l’acquisizione di tutti i dati necessari, sui quali poi verranno redatti i rapporti di prova e verranno portate avanti le considerazioni a test concluso. Con i nostri sistemi è possibile acquisire fino ad una trentina di canali in parallelo, siano essi temperature, segnali di forza o spostamento, valori di pressione, valori di accelerazione etc…

Al termine della fase di test e acquisizione, segue solitamente il debriefing tecnico, dove insieme al cliente si procede alla discussione dei dati e si valuta un eventuale proseguimento delle attività per andare ad eseguire ripetizioni del test svolto ed irrobustire la base dati stessa, o per svolgere nuove prove, con finalità differenti.

Una curiosità: dato che operate in diversi settori e su varie tipologie di componenti, come fate a garantire un buon grado di flessibilità e a gestire i tempi di allestimento? Nel senso, ogni attività richiederà componentistica diversa, che dovrete procurarvi o realizzare: come siete organizzati da questo punto di vista?

Normalmente, soprattutto per le attività più complesse, per ogni attività viene dedicata un singolo tecnico nel reparto, che quindi è in grado di seguire ogni singolo aspetto dell’attività ed accompagnare poi anche il cliente nella comprensione e nella definizione di tutto il necessario per la prova. Ogni commessa quindi viene gestita a progetto, con un project leader operativo dedicato, ma che ha la possibilità di confrontarsi quotidianamente con i colleghi e cercare supporto quando e ove necessario. Questa modalità garantisce al contempo un’ottima gestione della prova ed un alto livello di trasversalità di competenze per fornire un servizio a 360° su ogni test eseguito. Inoltre, nel tempo, abbiamo lavorato molto per rendere il più possibile modulari i banchi prova e più brevi i lead time di setup delle prove: più attività svolgiamo, più acquisiamo sistemi e competenze per essere più flessibili, rapidi e capaci di gestire progetti via via più complessi. La nostra logica è sempre quella della prototipazione rapida: non del componente, ma della test. Tuttavia, l’approccio è il medesimo: provare velocemente, adattarsi velocemente al cambiamento.

Dal punto di vista del cliente, quali sono i vantaggi a breve e a lungo termine che riconosci per il cliente in termini di qualità del prodotto e di costo complessivo del suo componente?

In genere un test è visto da un’azienda come un costo, a volte percepito come elevato. Nell’ambito delle prove funzionali, i costi tendono a lievitare sensibilmente, dato che occorre realizzare sistemi di prova spesso dedicati ad una sola parte. O si tratta di grandi produzioni o di produzioni ad elevato valore aggiunto o il rischio per il cliente è quello di investire molti soldi e tempo in sistemi di prova che potrebbero non ammortizzarsi mai. Nell’immediato, potersi rivolgere in outsourcing ad una struttura che ha un alto livello di flessibilità e una elevata rapidità di risposta permette al cliente di disporre di una proposta economica vantaggiosa e di realizzare test laddove, per motivi di costi o tempi di approntamento, potrebbe risultare molto difficoltoso. Inoltre, si dà la possibilità anche al cliente di interfacciarsi con personale qualificato che svolge prove funzionali custom continuativamente e che quindi è portato ad implementare e potenziare continuativamente le proprie competenze. Ciò che viene proposto, in questa area come per tutti i servizi di TEC Eurolab, non è un’analisi di laboratorio ma un vero è proprio supporto tecnico-ingegneristico a tutto tondo, cucito su misura sulle esigenze del cliente.