ricerca scientifica

TEC EUROLAB

Il nostro contributo alla ricerca scientifica

Crediamo che la cooperazione sia la chiave dell’innovazione e dello sviluppo tecnologico.

Per questo motivo investiamo pienamente nella ricerca scientifica e collaboriamo con università e centri di ricerca per condividere le conoscenze e sviluppare nuove capacità tecniche.

Di seguito puoi leggere i nostri articoli e le nostre pubblicazioni scientifiche

Sei un’università o un centro di ricerca? Sei interessato al nostro know-how tecnico e vuoi collaborare?

Università con cui collaboriamo

UNIVERSITÀ DI MODENA E REGGIO EMILIA

UNIVERSITÀ DI BOLOGNA

POLITECNICO DI MILANO

POLITECNICO DI TORINO

UNIVERSITÀ DI PISA

UNIVERSITÀ DI TRENTO

Recenti pubblicazioni

Scopri di più sulle nostre pubblicazioni scientifiche

Luglio 2025

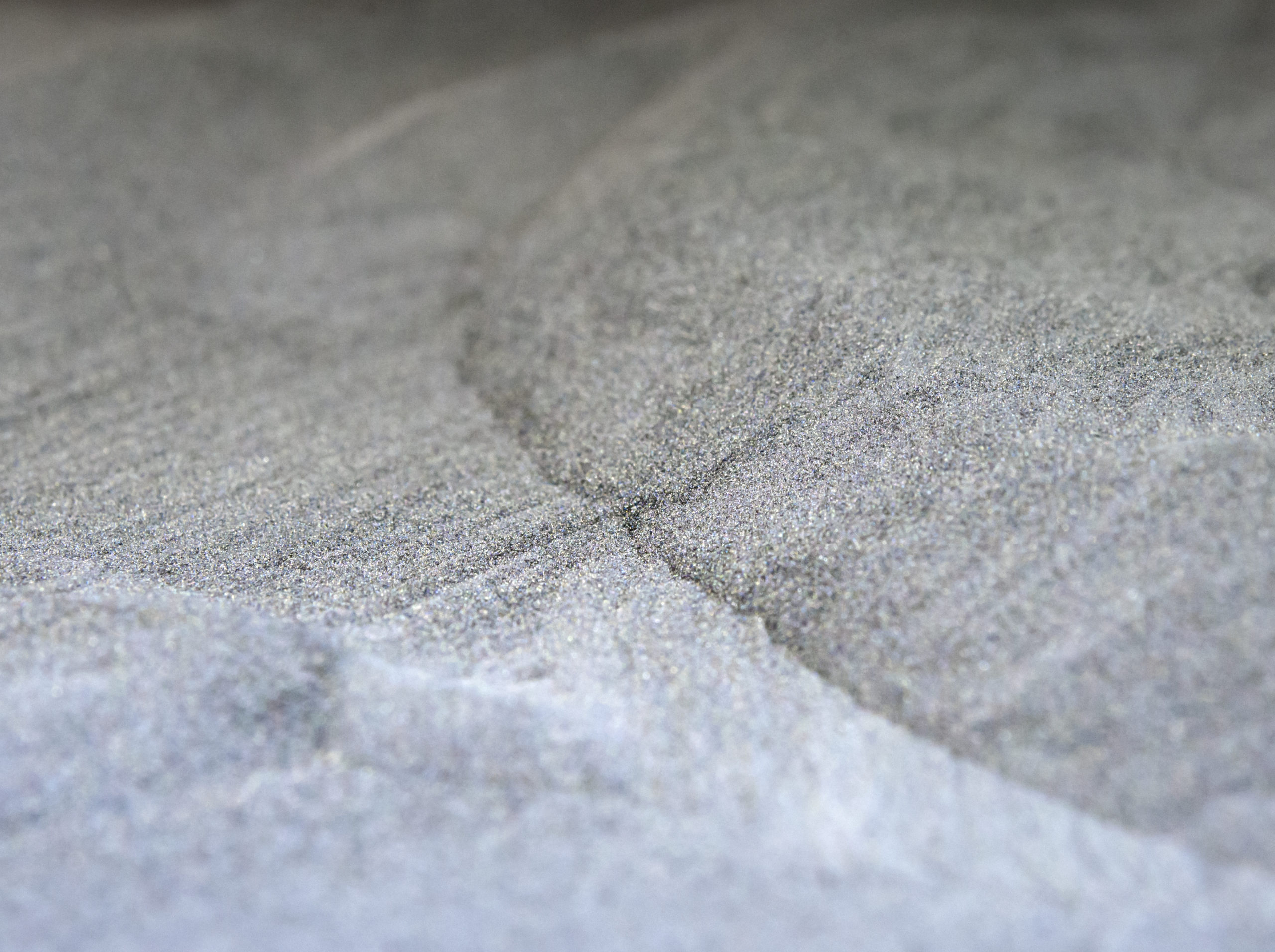

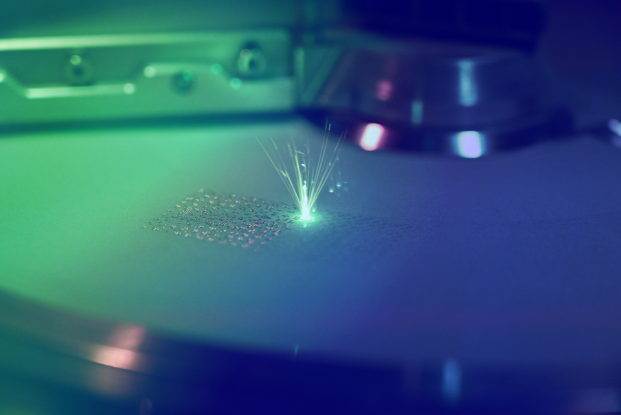

Resistenza all’infragilimento da idrogeno di un acciaio inossidabile austenitico ottimizzato, prodotto per manifattura additiva da fonti riciclate

Nel contesto della produzione e dello stoccaggio dell’idrogeno per la generazione di energia pulita, viene presentata la resistenza all’infragilimento da idrogeno di un acciaio inossidabile austenitico di nuova concezione. Polveri metalliche gas-atomizzate, ottenute da metalli di seconda origine, sono state utilizzate per produrre i provini tramite tecnologia Laser Powder Bed Fusion (LPBF). Dopo le lavorazioni meccaniche e l’esposizione a un’atmosfera controllata di idrogeno pressurizzato ad alta temperatura, è stato analizzato l’effetto della carica di idrogeno sulle prestazioni meccaniche in condizioni statiche e dinamiche. L’effetto stabilizzante della composizione chimica ottimizzata si riflette nell’assenza di fenomeni di degrado delle proprietà meccaniche — come il carico di snervamento (YS), il carico di rottura (UTS) e la vita a fatica — anche nei provini esposti all’idrogeno. Inoltre, nonostante una moderata riduzione dell’allungamento a rottura all’aumentare del tempo di esposizione all’idrogeno, la perdita di duttilità, calcolata come Riduzione Relativa dell’Area (RRA), risulta sostanzialmente invariata rispetto alla durata dell’esposizione. Questo dimostra che l’acciaio austenitico è in grado di resistere all’infragilimento da idrogeno (HE).

April 2025

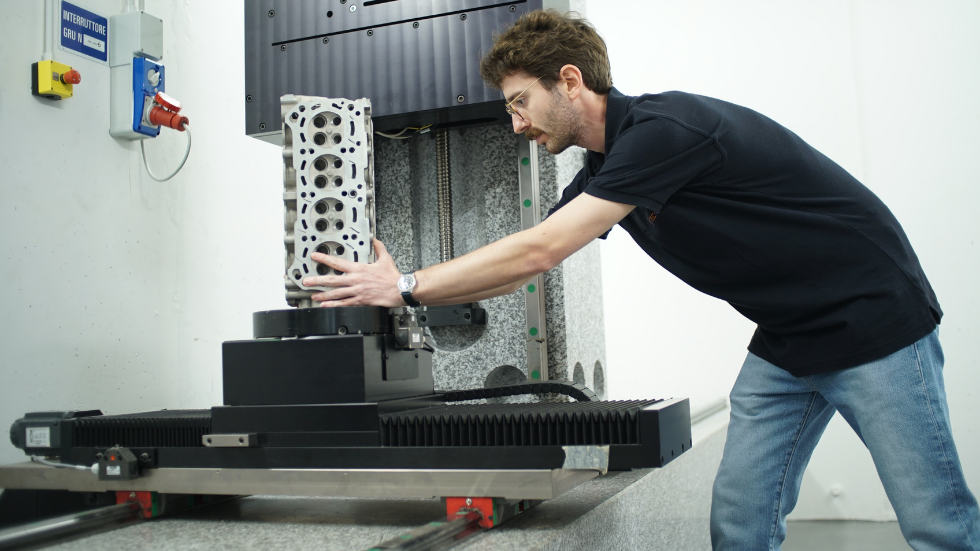

Caratterizzazione di barre in acciaio realizzate con tecnologia WAAM punto per punto mediante Tomografia Computerizzata, scansione 3D e prove meccaniche

Questo studio si concentra sulla strategia di deposizione punto per punto nella tecnologia Wire Arc Additive Manufacturing (WAAM), che consiste nel depositare gocce di metallo fuso per creare elementi di tipo lineare, particolarmente adatti a strutture reticolari complesse e di grandi dimensioni. Lo studio analizza le irregolarità geometriche e i difetti interni in barre con diversi diametri nominali, angoli di costruzione (inclinazione rispetto all’asse verticale) e parametri di stampa. Viene valutato il loro impatto sulle prestazioni meccaniche attraverso i risultati ottenuti tramite Tomografia Computerizzata (CT) e scansione 3D ad alta risoluzione. Sono stati inoltre eseguiti test di trazione meccanica sulle barre per determinare i principali parametri meccanici, consentendo di valutare l’influenza delle irregolarità geometriche sulle prestazioni meccaniche.

Febbraio 2025

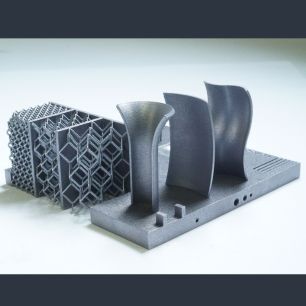

Mitigazione del fattore umano nell’elaborazione post-tomografica di componenti critici prodotti tramite manifattura additiva per applicazioni aeronautiche

Negli ultimi dieci anni, la manifattura additiva (AM) ha permesso la produzione di geometrie sempre più complesse, offrendo ai progettisti la possibilità di ottimizzare i componenti integrando strutture reticolari, pareti spesse e geometrie per la dissipazione del calore. Tuttavia, questi progressi progettuali presentano sfide significative in fase di ispezione, poiché i metodi tradizionali di controlli non distruttivi (NDT) mostrano limitazioni rilevanti. Tecniche come l’Ispezione con Liquidi Penetranti Fluorescenti (FPI), il Controllo Radiografico (RT-2D) e il Controllo Ultrasonoro (UT) incontrano difficoltà legate alla rugosità della superficie, al posizionamento del rilevatore e alla geometria del componente.

La Tomografia Industriale Computerizzata (ICT) si è affermata come il metodo NDT preferito per i componenti aerospaziali prodotti tramite AM, grazie alla sua capacità di ispezionare interi volumi ricostruiti con tecniche di slicing ottimizzate. Con l’evoluzione della tecnologia AM, anche i sistemi CT si sono sviluppati, passando da sistemi micro- e nano-focus per il rilevamento di difetti microscopici ad acceleratori lineari per l’ispezione di componenti in leghe ad alta densità.

Nonostante questi progressi, una sfida critica persiste: l’elevato carico cognitivo richiesto al personale tecnico nell’analisi dei dati tomografici. L’enorme volume di dati e la complessità dei metodi di ispezione aumentano lo stress, con il rischio di fenomeni legati al fattore umano, un aspetto particolarmente critico nel settore aerospaziale.

Questo studio mira a esplorare strategie per mitigare l’impatto del fattore umano nell’elaborazione post-ispezione dei dati tomografici per applicazioni NDT, ponendo l’attenzione sulla responsabilità degli ispettori nel determinare l’idoneità dei componenti al servizio.

Febbraio 2024

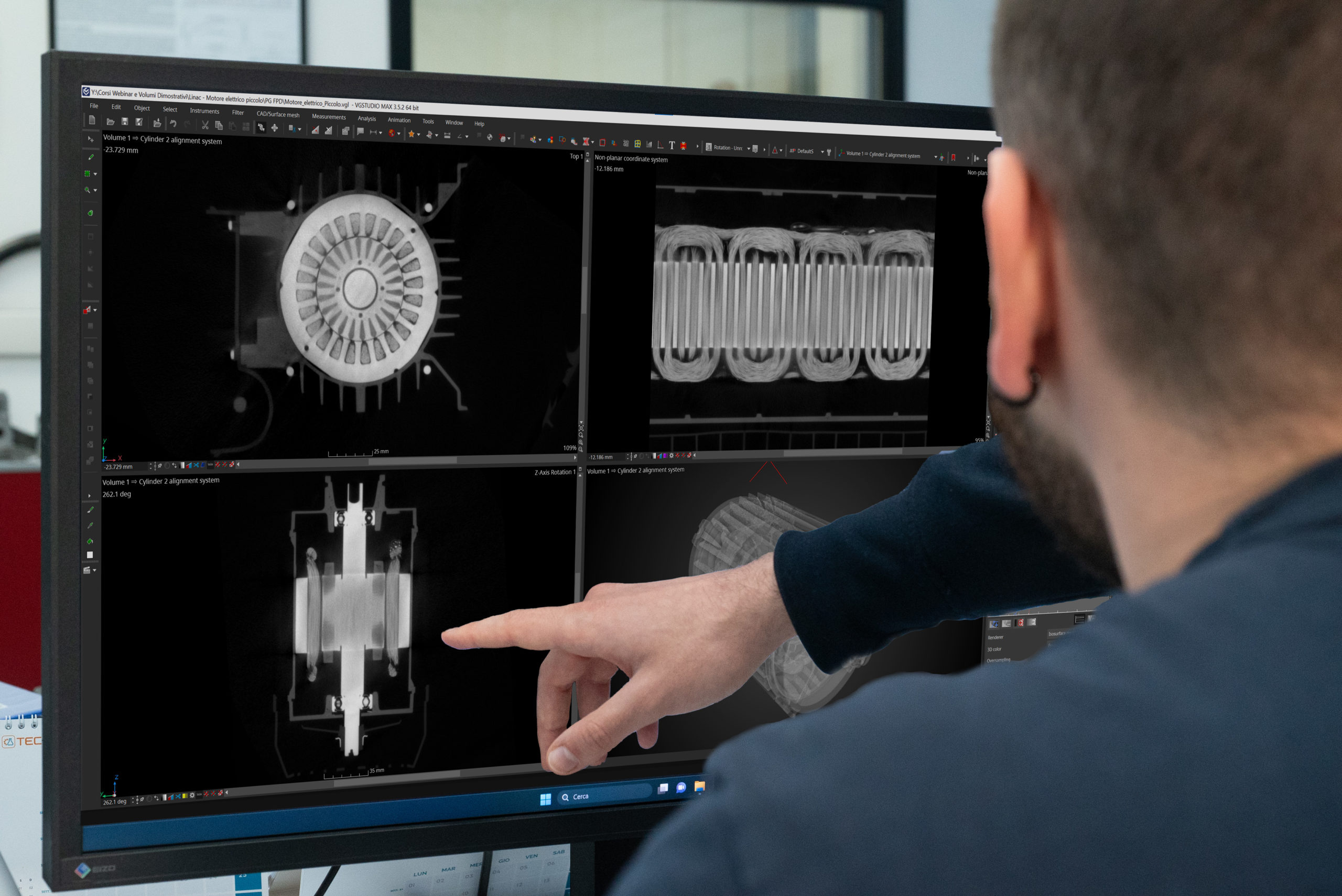

Tomografia computerizzata ad alta energia di leghe ad alta densità utilizzando un acceleratore lineare da 6 MeV: rilevabilità e uso dell’intelligenza artificiale

In un settore non ancora regolamentato come quello dell’Additive Manufacturing, la conoscenza della tecnologia rappresenta un’importante opportunità per le aziende che vogliono garantire la qualità dei loro prodotti di stampa 3D. Inoltre, le tecnologie AM stanno acquisendo un’importanza sempre maggiore nella produzione industriale e in diversi settori, utilizzando anche materiali diversi, da quelli polimerici a quelli ad alta densità come l’Inconel. I componenti realizzati con questa tecnologia possono avere geometrie complesse e la combinazione con materiali ad alta densità può compromettere sia la capacità che la qualità complessiva del processo. La tomografia industriale computerizzata è una tecnica NDT molto diffusa che consente di eseguire un’analisi completa, combinando l’ispezione dimensionale e il controllo dei difetti a tutto volume. A questo punto, è importante definire il limite di questa tecnologia in termini di rilevamento di difetti e geometrie. Questo caso di studio si concentra sul primo argomento, cercando la rilevabilità di anomalie all’interno di componenti realizzati in lega di titanio (TA6V) ad alto spessore, aggiungendo alcune considerazioni sul possibile utilizzo di un software basato sull’intelligenza artificiale (AI), utilizzando una sorgente potente come un acceleratore lineare. Sono stati eseguiti numerosi esperimenti con diverse tecniche di analisi CT, alcune delle quali ad alta risoluzione su piccoli campioni realizzati in lega di titanio (TA6V) mediante fabbricazione additiva, alla ricerca della forma reale dei difetti progettati. Successivamente, è stata eseguita una scansione di questi campioni utilizzando il sistema LINAC. Inoltre, l’uso di un’intelligenza artificiale addestrata consente di ottimizzare il processo NDT, riducendo così l’influenza del fattore umano. I risultati hanno dimostrato l’affidabilità della tecnica e della procedura utilizzata, dato che è possibile rilevare i difetti anche nelle peggiori condizioni di analisi come in questo caso. Questi risultati considerano sia il fattore umano che i parametri di qualità di un sistema TC.

30 Giugno 2023

Simulazione FEM del manufatto AlSi10Mg per la calibrazione del processo di produzione additiva con convalida della tomografia computerizzata industriale

L’accuratezza dimensionale delle parti ottenute mediante fusione laser selettiva (SLM) è una delle principali preoccupazioni dei produttori. Il processo di fabbricazione additiva (AM) è caratterizzato da gradienti di temperatura elevati, consolidamento ed espansione termica, che inducono tensioni residue sul pezzo. Queste tensioni vengono rilasciate separando il pezzo dalla piastra di base, con conseguente deformazione plastica. La simulazione termomeccanica con elementi finiti (FE) può essere adottata per determinare l’effetto dei parametri di processo sull’accuratezza geometrica finale e ridurre al minimo le parti non conformi. In questa ricerca viene presentata una geometria per la calibrazione dei parametri di processo. Il pezzo è stato prodotto e poi analizzato con la tomografia industriale computerizzata (iCT). È stata eseguita una simulazione di processo FE considerando la rimozione di materiale durante la separazione della piastra di base e le distorsioni calcolate sono state confrontate con i risultati dell’iCT, rivelando una buona conformità tra il prodotto finale e il suo gemello digitale.

17 Settembre 2018

Uno studio sull’uso di XCT e FEA per prevedere il comportamento elastico di parti di geometria cilindrica prodotte in Additive Manufacturing

Definire criteri generali per l’accettabilità dei difetti all’interno dei componenti industriali è spesso complicato, poiché le condizioni di carico specifiche e la criticità di una determinata applicazione devono essere considerate singolarmente. Per minimizzare il rischio di guasto, durante il controllo qualità si adottano comunemente fattori di sicurezza elevati. Tuttavia, questa pratica rischia di causare il rifiuto di componenti i cui difetti sarebbero invece accettabili se si ottenesse una conoscenza più approfondita del comportamento del componente. Le parti prodotte con la fabbricazione additiva (AM) possono presentare vari difetti, tra cui micro o macro fori, delaminazione e discontinuità microstrutturali. Questi processi, particolarmente adatti a componenti unici, richiedono un’ispezione robusta e affidabile prima che un pezzo venga accettato o rifiutato, poiché il rifiuto di anche un solo pezzo alla fine del processo di produzione rappresenta una perdita significativa. Per questo motivo, sarebbe molto utile simulare in modo affidabile se un certo difetto è veramente dannoso per il corretto funzionamento del pezzo durante l’esercizio o se il componente può ancora essere utilizzato, nonostante la presenza di un difetto. A questo scopo, l’articolo evidenzia i vantaggi di un’interazione sinergica tra la tomografia industriale computerizzata a raggi X (XCT) e l’analisi a elementi finiti (FEA). I difetti interni dei componenti fabbricati in modo additivo possono essere identificati in modo non distruttivo mediante XCT. Successivamente, la FEA può essere eseguita sul modello virtuale del componente reale basato su XCT, anziché sulla geometria CAD ideale. Qui viene proposta una prova di concetto di questo approccio per un costrutto di riferimento prodotto in una lega di alluminio mediante AM. I risultati numerici della procedura combinata XCT-FEA proposta sono confrontati con i dati sperimentali delle prove di trazione. I risultati sostengono l’affidabilità del metodo e consentono di valutarne la piena precisione provvisoria per parti di geometria cilindrica progettate per operare in campo elastico. Il lavoro si spinge oltre gli attuali limiti applicativi della tomografia come viene attualmente impiegata per le parti AM ed evidenzia invece la possibilità di estendere l’uso della tomografia ai test di accettazione e alla previsione del comportamento operativo.

13 Ottobre 2015

Sintesi assistita da microonde di leghe Mn25FexNi25Cu(50-x) modificate con Si ad alta entropia

Il riscaldamento rapido a microonde a 2450 MHz di miscele di polveri metalliche compatte è stato eseguito sotto flusso di Ar in un applicatore monomodale per produrre leghe ad alta entropia Mn25FexNi25Cu(50-x), (x=25, 30, 35, 40) modificate con Si. Il riscaldamento a microonde è stato condotto in presenza di un assorbitore ausiliario di SiC, in modo che i compatti siano sottoposti sia al riscaldamento diretto per assorbimento di microonde sia al riscaldamento diretto da parte dell’assorbitore ausiliario. A causa dei tempi di lavorazione estremamente rapidi, compresa la fase di raffreddamento, la deplezione degli elementi più reattivi all’ossigeno è stata moderata, considerando l’atmosfera non perfettamente protettiva utilizzata. Sono state ottenute soluzioni solide FCC e viene discusso il ruolo del Si come modificatore della microstruttura e come incrementatore della microdurezza.

Stai cercando un

Partner per i tuoi progetti R&D?

Parliamone insieme

FISSA UNA CALL CON IL NOSTRO R&D MANAGER